TECNOLOGIA ANALITICA DE PROCESO, COMO HERRAMIENTA QUE FAVORECE LA COMPETITIVIDAD INDUSTRIAL

Durante años, químicos e ingenieros han utilizado herramientas analíticas de proceso para controlar y mejorar los procesos de desarrollo y producción. Los elementos del kit de herramientas han evolucionado con el tiempo, pero los básicos han permanecido invariables. El objetivo es observar y comprender la evolución del cambio químico o físico para después emplear un sistema de control de procesos inteligente que mantenga uno o más parámetros críticos dentro de los límites predefinidos.

Fuente: Dechema

La industria farmacéutica es una de las que más ha empleado la tecnología analítica de procesos (PAT). Foto: Mateusz Atroszko.

Principalmente, en la industria química coexisten dos tipos básicos de procesos. Por un lado, el procesamiento continuo es la solución más rentable para la producción química a gran escala. Por otro lado, determinadas industrias químicas y farmacéuticas se basan en el procesamiento por lotes. Durante varios años, la producción continua, a gran escala, ha sido optimizada de manera que el diseño, control y gestión de estos procesos sea más sofisticado. En mayor medida, la comprensión teorética de los procesos químicos y físicos implicados está muy avanzada y las técnicas de modelado fomentan el diseño de los nuevos sistemas de producción. Aproximadamente, el 15% de los procesos industriales se inspiran en un modelo de producción continuo. Algunos ejemplos son el fraccionado de aceite crudo para producir gasolina, queroseno, aceite de calefacción y otros productos de destilación. Aunque representan un buen negocio, estos productos son, en su mayor parte, químicos básicos o artículos finales de escaso valor añadido. En naciones altamente industrializadas, como Alemania, la gestión de la seguridad y los controles de procesos en este segmento se han desarrollado para alcanzar niveles muy altos, así como la calidad y la producción están muy optimizadas. El otro 85%, hace referencia a procesos por lotes, donde los volúmenes de producción son sustancialmente más bajos. En este segmento, los productos customizados que añaden valor y se dirigen al cliente se producen, normalmente, en sistemas multipropósito. Buena parte de estos sistemas no han sido concebidos para un proceso específico y no suele haber un sistema de control de procesos dedicado in situ. En cuanto a la lista de artículos, esta incluye, por ejemplo, ingredientes farmacéuticos activos y formulaciones, productos químicos refinados y cristales líquidos para pantallas LCD.

Aproximadamente, el 15% de los procesos industriales se inspiran en un modelo de producción continuo. El otro 85%, hace referencia a procesos por lotes, donde los volúmenes de producción son más bajos

Ingredientes farmacéuticos activos y formulaciones, productos químicos refinados y cristales líquidos para pantallas LCD se producen en sistemas multipropósito. Foto: Jeff Vergara.

VENTAJAS DE UN ENFOQUE DUAL ENTRE PAT Y CONTROL DE PROCESOS

Las técnicas avanzadas de tecnología analítica de procesos (PAT) ayudan a conservar el proceso bajo control, aumentando la calidad y reduciendo el consumo de recursos. Un enfoque integrado y sistemático que aúna PAT y control de procesos facilita a los fabricantes una mayor ventaja competitiva durante la generación de productos customizados. Por ejemplo, en el procesamiento por lotes. En este caso, los objetivos principales son: aumento de productividad basándose en la maximización de flujos de materiales y rendimientos y menor uso de recursos y energía; minimización de márgenes de seguridad en la producción; menos reclamaciones y mayor flexibilidad de funcionamiento; mantenimiento preventivo, autodiagnóstico integrado y un nivel importante de calibración remota y control, como respuesta al actual proceso de globalización; calidad certificada e integración mejorada en red (WLAN/bus de campo). El logro de los objetivos mencionados mejora el grado de satisfacción del cliente, frena el número de reclamaciones y aumenta la lealtad del cliente. Sin embargo, los objetivos solo se obtienen con la herramienta idónea. Normalmente, no se precisa que los métodos y el equipamiento sean adecuados para la PAT. Con la implantación de esta tecnología, el proceso ya lo es por sí mismo.

Es absolutamente necesario continuar el desarrollo de la tecnología PAT para así garantizar el acceso de las pymes a las herramientas que les permitan seguir siendo competitivas. Por ejemplo, desde la FDA (Administración de Drogas y Alimentos de Estados Unidos) se ha promocionado, a través de la iniciativa PAT, el desarrollo de esta tecnología en la industria farmacéutica, durante diversos años. Destinadas a mejorar la calidad del sector, se puso en marcha esta actuación junto con otras estrategias, incluidas QbD (calidad mediante diseño) y PQLCI (mejora del ciclo de vida de la calidad de producto), de origen estadounidense. El objetivo era crear una serie de condiciones de proceso óptimas para producir un producto libre de errores, al menor coste posible.

Durante el desarrollo del proceso de producción, la PAT comienza a garantizar que el diseño del mismo se inspire en la comprensión global del proceso. La monitorización y el control del proceso constituyen también elementos básicos del enfoque PAT. El propósito final es explotar todo el potencial de optimización del proceso de producción farmacéutico. No obstante, en muchos casos, existe una falta de apoyo coordinado para el desarrollo de herramientas de la PAT, aunque estas puedan contribuir, de manera importante, a la economía global. Recientemente, han habido señales de que varios grupos de interés, incluidos la industria, el sector académico y los políticos, han comenzado a promover y apoyar un enfoque común que coordine la optimización de procesos como respuesta al recorte de materiales crudos.

¿Qué es una Tecnología Analítica de Procesos (PAT)?La Food and Drug Administration o FDA (Administración de Alimentos y Fármacos) define la PAT como: “Un sistema para diseñar, analizar, y controlar la producción mediante mediciones puntuales (por ejemplo, durante el procesamiento) de procesos y materiales crudos y en proceso de calidad y rendimiento importantes para asegurar la calidad del producto final. […] Este enfoque de obtención de calidad en los productos subraya la necesidad de comprender el proceso y las oportunidades para mejorar las eficiencias de fabricación mediante la innovación y fomentar la comunicación científica entre los productores y la agencia”.

Recientemente, varios grupos de interés, incluidos la industria, el sector académico y los políticos, han comenzado a promover un enfoque común que coordine la optimización de procesos como respuesta al recorte de materiales crudos

Hace casi 15 años, los productores de las naciones occidentales industrializadas desplazaban muchas de sus operaciones de fabricación a Asia o a Europa del Este para reducir costes, pero actualmente se está poniendo de manifiesto uno de los efectos colaterales de la globalización. En efecto, una vez se han creado una serie de estándares económicos equivalentes en todo el mundo, las escalas salariales también tienden a estabilizarse en niveles similares. Teniendo en cuenta este escenario, la única manera de obtener y conservar cualquier ventaja competitiva es explotar el potencial de innovación en I+D y mejorar la calidad de los procesos de producción y desarrollo.Actualmente, y según los expertos, la contratación de ingenieros o personal técnico de nivel superior en Europa del Este supone una ventaja en materia de costes inferior a un tercio, comparado con países occidentales. Ventaja que representa solo un 50% en el gigante asiático. Ahora, el diferencial de costes residuales se puede compensar reduciendo el gasto de recursos y costes y mejorando la calidad. Existen lugares donde la PAT juega un papel importante.

Aprovechar lo más puntero en I+D junto con la mejora de los procesos de producción es básico para mantener ventajas competitivas.

Elección de la metodología y del lugar de aplicación, básicos para la PAT

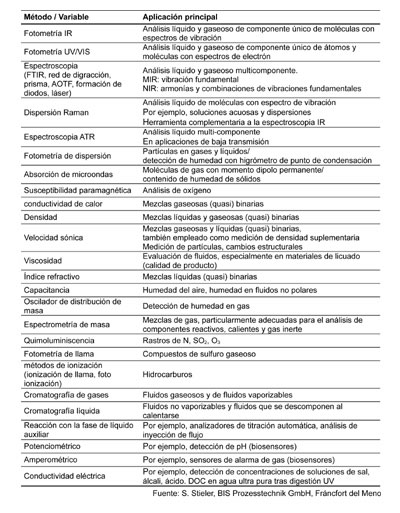

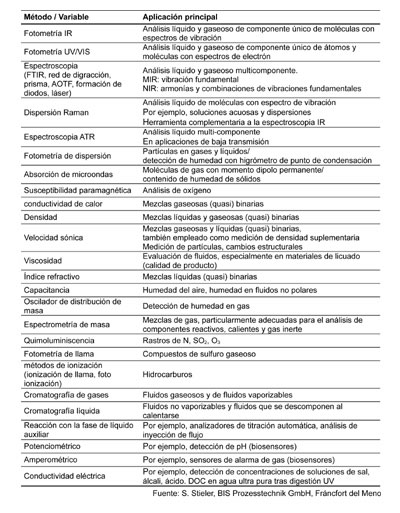

Hoy en día, diversos fabricantes de instrumentación ofrecen una amplia selección de equipamiento de análisis de proceso. En principio, aproximadamente cada método utilizado en el laboratorio también es apto para el proceso. “La PAT es normalmente más efectiva desde el punto de vista de los costes, si a diario se ejecuta más de una operación analítica”, reconoció el doctor Stefan Stieler, de BIS Prozesstechnik GmbH en Frankfurt (Alemania). “Los sistemas analíticos de proceso funcionan –aseguró– durante fines de semana y vacaciones, sin necesidad de movimientos adicionales. La adquisición de datos está en curso y la información se dirige al sistema de control de procesos proporcionando los pilares para el auténtico control de los mismos. Virtualmente se elimina el riesgo de errores durante las tomas de muestras”.En consecuencia, se debe disponer de una estrategia de análisis para el proceso y el sistema de control antes de que la PAT proporcione beneficios prácticos. Un ingeniero de instrumentación de la PAT debe comprender completamente la química del proceso, la física de la técnica de análisis y la electrónica, así como aspectos de TI. Esto hace que para los productores sea importante seleccionar soluciones holísticas de una única fuente por parte de proveedores de servicio experimentados, capaces de comunicarse con los fabricantes de sistemas de producción y también operadores propietarios. En síntesis, las industrias químicas, farmacéuticas y alimentarias se basan en una mezcla de técnicas de análisis ya establecidas y otras nuevas, de última generación. “Aproximadamente 70 técnicas de medición están disponibles para una serie de aplicaciones”, añadió Stieler. “La PAT solo cumple con las expectativas futuras si se emplea el equipo de análisis correcto en el lugar adecuado”.

Tabla que resume las principales técnicas analíticas, de instrumentación y aplicaciones.

Status quo y tendencias en la producción industrialEn la producción química a gran escala

La PAT apoya todo el proceso, desde los inicios a base de I+D hasta el resto del proceso de producción. La instrumentación analítica y las metodologías también apoyan la monitorización de actividades, por ejemplo, en aplicaciones de protección ambiental, agencias gubernamentales y aplicaciones comerciales para determinar el valor de un producto. Las técnicas analíticas de proceso se suelen emplear en la producción química a gran escala para asegurar la calidad y seguridad de los sistemas de producción. A medida que se implementan nuevas tecnologías y las soluciones son cada vez más versátiles, las plantas piloto aventajan a la PAT. La nueva tecnología desempeñará un rol cada vez más importante en la actual eficiencia de materiales crudos, energía y optimización de costes.

En las industrias farmacéuticas y de productos químicos refinados

La industria farmacéutica es un caso especial. Los volúmenes de producción de los ingredientes farmacéuticos activos tienden a ser menores en comparación con la producción de químicos a gran escala. Sin embargo, los estándares de calidad son muy altos y existe una enorme presión normativa para garantizar los niveles de calidad. Los políticos demandan costes bajos. Por lo tanto, la industria farmacéutica lidera el compromiso de enfoques flexibles de la PAT. El procesamiento por lotes es una característica de la industria farmacéutica y se desarrollan determinadas técnicas para este sector. Estos métodos son igualmente adecuados para gestionar el coste y la calidad de otros productos específicos de clientes. Entre los beneficiarios, se incluyen los laboratorios tecnológicos de procesos operados por productores a gran escala y usuarios de la industria de químicos refinados y especiales.

En la biotecnología

Se necesitan soluciones especiales para la industria de la ciencia de la vida. Con la expansión de la biotecnología, los productores han identificado variables de proceso bio con una influencia decisiva en la eficiencia de procesos. La medición no es la única tarea. Especialistas en la materia estipulan que la solución se debe detectar en tareas concretas. Las siguientes necesidades pueden derivar de dicha declaración de principios y los asuntos están estrechamente relacionados: disponibilidad de los nuevos tipos de sistemas de sensor y sensores de grado industrial que ofrecen características como modularidad, apoyo para no invasivos, aplicaciones en tiempo real y sencillez; capacidad de análisis de procesos para calibrar y modelar las técnicas de medición y procesos; productos orientados a la solución e integración de procesos completamente automatizados y compatibilidad con la infraestructura TI incluido equipamiento, mantenimiento, servicio, autonomía, seguridad y funcionamiento. Aún así, queda mucho trabajo por hacer para proporcionar a los usuarios los sensores que necesitan. La lista incluye sensores para: condiciones higiénicas y estado de limpieza; biomarcadores metabolómicos, proteómicos y transcriptómicos; bienestar celular; identificación de microorganismos; medición de concentraciones en texturas y morfología de las bioestructuras, etc.

Técnicas como la IR, NIR, fluorescencia, impedancia, masa y espectroscopia de Raman son especialmente interesantes para la industria biotecnológica. Otras, que implican tecnología de fibra óptica, los inmunoensayos, los biosensores (chips), la electroforesis, los sensores de software (sensores virtuales) y la calorimetría están actualmente en desarrollo. Incluso la tecnología para medir algo tan mundano como el pH continua evolucionando.

En pymes

Las pymes se centran habitualmente en las necesidades específicas del cliente en nichos de mercado con alto valor añadido. Habitualmente, el coste absoluto de los productos es tan alto que los errores de producción pueden minar seriamente la rentabilidad. La flexibilidad de producción, la necesidad de una calidad sobresaliente y una producción fiable de productos, según los requisitos de los clientes, son el sello distintivo de las pymes. La PAT es la única tecnología que apoya el control de producción a nivel molecular. El factor crucial es la capacidad de satisfacer las necesidades individuales de los mismos.

En el consumidor

Hasta ahora, el consumidor medio estaba más allá del alcance de la PAT. Una situación que cambia, ya que el potencial de ahorrar energía en la producción industrial ha sido casi agotado. Por lo tanto, en cuanto al consumo de recursos por parte del consumidor existe un único potencial de optimización (transporte privado y dentro del país, por ejemplo). Existen una serie de sistemas PAT instalados en los vehículos de los pasajeros (pruebas lambda en convertidores catalíticos, por citar algún ejemplo). A medio plazo, otras mediciones PAT y sistemas de control ayudarán a fomentar la eficiencia energética en el mercado del consumo.

LO ULTIMO EN I+D

Durante cientos de años, empresas como BASF han desarrollado instrumentación de análisis de procesos, configurando los pilares de la actual tecnología sofisticada PAT. Una tecnología que, tal y como ya se ha mencionado, se emplea en la producción química a gran escala. Sin embargo, el objetivo a largo plazo debe ser incluir las pymes en el proceso y extender el enfoque PAT y su metodología a toda la industria productora. En ese caso, nos podemos encontrar con diversas tendencias. En primer lugar, la existencia de nuevos sistemas analíticos. La espectroscopia molecular óptica se ha convertido en la ‘bestia de carga’ de la PAT, en los últimos años. La miniaturización así como la importante reducción de costes parecen ser factibles en un futuro predecible. El siguiente paso será emplear la espectroscopia óptica como herramienta para visualizar sistemas como la representación química o la tomografía reaccionando con aplicaciones de ingeniería. Las técnicas de análisis espectroscópicas complejas y la espectroscopia NMR se pueden convertir en técnicas estándar del futuro. Además, se producirán desarrollos en el amplio campo de la tecnología de análisis de partículas. Básicamente, los usuarios buscan soluciones low-cost, especialmente en dispositivos Atex, para utilizar controladores y componentes de máquina de forma segura en atmósferas potencialmente explosivas. Esta tendencia evoluciona de forma paralela a la miniaturización, lo que lleva a desarrollos muy prometedores en el campo de los espectrómetros MEMS (Sistema Mecánico Micro Electro). La sinergia entre la tecnología de semiconductores y la TI en el campo de la ingeniería analítica ha allanado el camino a los principales avances en el ámbito de la miniaturización de la cromatografía de gas. El MicroSam (Single Analyzer Module) es un buen ejemplo. Podemos esperar ver más avances en los espectrómetros por movilidad de iones. En segundo lugar, otra tendencia sería la automatización e integración de sistemas. Nadie duda sobre la mejora de la automatización del sistema PAT ni de la importancia del software adaptado integrador. El objetivo es desarrollar sistemas modulares que apoyen la genuina funcionalidad plug&play, proporcionando soluciones ‘black-box’ desde el punto de vista del usuario. Llegados a este punto, los científicos, usuarios y fabricantes de dispositivos han tenido que trabajar conjuntamente en busca de soluciones a problemas específicos. En determinados casos, se han desarrollado sistemas autocalibrables, de mantenimiento gratuito. El diagnóstico remoto desde un teléfono móvil, incluida la transmisión de datos y el análisis ya no es una utopía.

La tecnología PAT se emplea en la producción química a gran escala. Sin embargo, el objetivo a largo plazo debe ser incluir las pymes en el proceso y extender el enfoque PAT y su metodología a toda la industria productora

Finalmente, otra posibilidad son los análisis de datos complejos (quimiometría). Se debe extraer la ‘sabiduría’ de la montaña de datos acumulados en los sistemas de control de procesos actuales. Las técnicas de análisis multivariadas del estado del arte se utilizan sobre todo para extraer información significativa de los datos. Así, es necesario esforzarse en la calibración y esto supone un problema durante el despliegue de las soluciones PAT. En consecuencia, se desarrollan sistemas capaces de generar modelos cualitativos sin calibración.La ventaja esencial de la PAT es el enorme potencial que posee para reducir costes y consumo de recursos, así como aumentar la calidad del producto y la fiabilidad de funcionamiento. Un sistema PAT puede exceder el punto de equilibrio si únicamente se efectúan uno o dos análisis completamente autónomos al día. Ello se debe al coste de los sistemas inactivos, al hecho que los materiales brutos son cada vez más caros y a que la eliminación de residuos puede ser mayor que el coste de un sistema PAT en funcionamiento.

Todo tipo de análisis en línea fomenta la monitorización y el control de procesos. La estrategia de control se debería confeccionar en función de los tiempos del proceso, que pueden ser días o semanas en la industria de la biotecnología. Ahí, el análisis en línea proporciona un plazo amplio, a fin de mantener todo el proceso bajo control. Por otra parte, el sistema de control debe reaccionar en cuestión de segundos cuando están implicadas reacciones químicas de gran velocidad como la Grignard que puede producir una llama de 100 metros de alto.

Microscopio Jobin Yvon/horiba que se acopla a la espectroscopia Raman.

La PAT y su futura percepción como herramienta de mejora

Durante mucho tiempo, los políticos y las organizaciones encargadas de repartir ayudas sociales no tuvieron en cuenta la importancia de la PAT, ya que la consideraban una herramienta interna que las empresas utilizaban para reducir costes. La iniciativa PAT de la FDA en los Estados Unidos ha cambiado dicha percepción. La reducción de los costes de producción de productos farmacéuticos así como su mejora de la calidad ha adquirido relevancia social. Asimismo, durante los últimos años, también han cambiado las posturas al respecto en Europa, y principalmente en Alemania. Durante el debate de la eficiencia energética se llegó a la conclusión de que la optimización de procesos no solo reduce el coste del consumo de energía sino que posee una importante dimensión ambiental. En consecuencia, la comunidad científica ha aceptado el reto. Con la intención de proporcionar una plataforma que dará un nuevo enfoque a las actividades en Alemania, la Sociedad Química Alemana (GDCh) y la Sociedad para la Ingeniería Química y la Biotecnología (Dechema) han aunado fuerzas para formar un grupo de trabajo PAT. Este grupo intentará coordinar actividades generales y unir diversas organizaciones fragmentadas. En Estados Unidos, se ha celebrado una conferencia anual que atrae a cerca de 500 expertos de las comunidades de investigación, instrumentación y usuarios. La primera conferencia europea equivalente (EuroPACT) tuvo lugar, por primera vez, en Alemania en el año 2008. El evento, que tuvo una gran acogida, contó con especialistas que compartieron información sobre diversos temas, incluidas las aplicaciones PAT en la industria petroquímica y química de polímeros y en la producción química convencional. Sin embargo, los expertos coinciden en que a las instituciones educativas en Alemania aún les falta algo básico para gestionar de forma adecuada la complejidad de la PAT. La producción no regulada en las industrias química y biotecnológica ofrece un gran potencial. Estas industrias se beneficiarán de soluciones que surgirán como respuesta a los requisitos reglamentarios de la industria farmacéutica. Aparte de los requisitos reguladores, la necesidad de reducir los costes, el gasto de energía y materiales y de minimizar el impacto ambiental está dando como fruto distintos desarrollos. Estos factores están interrelacionados. El hecho de reducir el número de pasos en el procesamiento ayuda a proteger el entorno, ahorrar dinero y reducir el consumo de energía. De esta manera, se está elevando el perfil de la PAT, que las empresas ahora digieren mejor como herramienta de mejora y no tanto como factor de coste.